2023年9月“新質生產力”概念首次提出,在全國兩會期間“新質生產力”寫入《政府工作報告》成為熱詞……

多年來,南都電源從“新”出發,用技術之新、產業之新、人才之新,推動新能源行業實現高質量發展,不斷踐行新質生產力。

構建全生命周期一體化研發能力

創新驅動高質量發展是形成新質生產力的關鍵。

作為儲能全場景整體解決方案供應商,三十年來,南都電源始終聚焦聚力科技創新,特別是能形成產業化應用的創新領域,打通成果轉化的“最后一公里”。

目前,公司的五大研究院已具備從電池材料、電芯及模組、儲能系統、管理系統到資源再生的儲能全生命周期一體化研發能力,能為客戶提供極具競爭力的儲能系統解決方案。 如何從電池材料出發,讓儲能電池擁有更長的循環壽命,從而降低儲能系統周期度電成本?南都電源擁有一系列的核心技術,其中一個答案是:以石墨層間距調控和鋰泵注鋰技術,解決電池在循環穩定性和補鋰安全性上的問題。

如何從電池材料出發,讓儲能電池擁有更長的循環壽命,從而降低儲能系統周期度電成本?南都電源擁有一系列的核心技術,其中一個答案是:以石墨層間距調控和鋰泵注鋰技術,解決電池在循環穩定性和補鋰安全性上的問題。

“一方面,墨層間距調控技術采用小粒徑單顆粒材料,有效縮短了鋰離子在石墨層間的遷移距離,降低擴散阻抗,提升電池循環穩定性能;另一方面,采用鋰泵注鋰技術,通過外部鋰泵精準控制補鋰量,保持極片結構穩定性和導電網絡,同時極大提高了補鋰的安全性。”南都電源副總裁、總工程師相佳媛說。

目前,隨著行業內儲能電芯容量的變大,在儲能系統整體造價降低、項目收益提高的同時,也伴隨著熱管理難度加大的痛點。

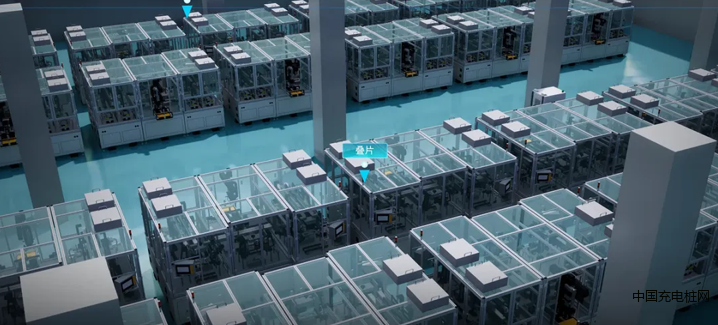

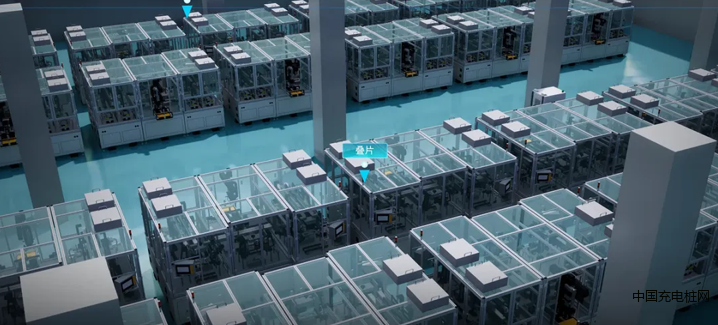

與其他廠商不同的是,南都電源從20年前便選擇了鋰電疊片工藝,而不是市場主流的卷繞工藝,就是考慮到安全性和循環壽命。

疊片工藝相較卷繞工藝實現了更高的能量密度,同時極片膨脹收縮時保持平整,內部應力分布均勻,不存在弧形拐角處的應力集中問題,使用更安全。此外,隨著新一代高速疊片設備的亮相,疊片生產效率正在接近傳統卷繞工藝。

電芯溫度的均衡性決定了儲能系統的壽命與效率。南都電源在2023年發布的儲能系統新品,采用液冷溫控方式,通過多級變徑管路設計、雙冷卻回路設計和實時冷卻液泄漏監測,實現PACK內溫差小于3℃,有效延長電芯壽命。此外,液冷系統能結合實際運行工況智能調節散熱能效,實現輔電能耗顯著降低。

電芯溫度的均衡性決定了儲能系統的壽命與效率。南都電源在2023年發布的儲能系統新品,采用液冷溫控方式,通過多級變徑管路設計、雙冷卻回路設計和實時冷卻液泄漏監測,實現PACK內溫差小于3℃,有效延長電芯壽命。此外,液冷系統能結合實際運行工況智能調節散熱能效,實現輔電能耗顯著降低。

那客戶的一對一儲能系統定制需求,是如何通過設計實現的?南都電源會圍繞調峰、調頻、黑啟動等不同功能,進行差異化設計。用于調峰的和用于調頻的儲能電站,在電芯選擇和熱管理設計上會有不同,具備黑啟動功能的儲能電站設計和常規儲能電站設計,在拓撲和控制上存在差異。

儲能系統策略及控制一體化設計,確保了安全性在系統設計之初就能被充分考慮到,包括電芯、模組、各子系統和整體系統各個層面,都從安全角度設計優化,降低安全風險。

儲能系統策略及控制一體化設計,確保了安全性在系統設計之初就能被充分考慮到,包括電芯、模組、各子系統和整體系統各個層面,都從安全角度設計優化,降低安全風險。

此外,在系統設計時,南都電源還充分考慮了實時監控和智能預警功能,能在第一時間發現并處理潛在的安全問題,將安全性提升到當前技術條件下的較高水平。

在材料與再生方面,南都電源開發綜合提鋰技術,不斷優化工藝,最大限度減少廢水廢氣中鋰的損失,鋰回收率達92%以上。“公司磷酸鐵資源化技術和石墨再生技術在2023年得到進一步突破,分別進入中試和批試階段。”南都新材料研究院相關人員介紹。 目前,南都電源已獲得國家技術創新示范企業、國家工程研究中心認定,擁有國家認可實驗室、CTF認可實驗室、博士后工作站、院士工作站等創新平臺,積聚行業優勢資源,實現協同創新。

目前,南都電源已獲得國家技術創新示范企業、國家工程研究中心認定,擁有國家認可實驗室、CTF認可實驗室、博士后工作站、院士工作站等創新平臺,積聚行業優勢資源,實現協同創新。

2023年,南都電源先后推出300Ah+儲能專用電芯、20尺5MWh+液冷儲能系統、Edge系列工商業儲能等多款新品,具有安全可靠、經濟高效等特點。今年,南都電源還將推出多款儲能電芯及系統新品。

為構筑未來發展新優勢,公司積極布局新領域、新賽道,近日注冊成立浙江南都氫能科技有限公司,未來將專注于可再生能源制氫技術的研究,同時也將依托南都電源儲能主業,重點開發氫儲能及其下游應用項目。目前,南都電源已研發形成了水電解技術、耦合鋰電儲能的柔性制氫等技術儲備。

產業一體化的智能制造能力

新質生產力最大的落地場景來自于以數實融合為特征的新型工業化。熱仿真技術、AI自動檢測、MW級儲能系統測試平臺、數字孿生技術……在南都電源九大生產基地,一條條生產線早已插上“新質生產力”的翅膀,從最開始材料進檢到最后一步產品出廠,都是通過系統平臺完成的。

目前,南都電源平均8天產出一個儲能系統直流艙,每個系統下線前要經過500+測試管控工序,電芯單體安全失效率降至十億分之一,實現GWh級別的高質量交付。

在位于杭州的南都電源鋰電生產中心,有1200多套自動化設備連接到智能化平臺,關鍵工序的自動化檢測率已接近100%。在數字化智能化改造助力下,生產中心運營成本降低25%,能耗水平降低45%,勞動生產率增長100%。

在安徽界首的鋰電生產中心,各類數字化管理工具及設備數據采集技術,能自動匯總分析各項數據。生產指標數據通過報表、看板、駕駛艙、數據孿生3D建模等展示方式,結合電腦端、移動端等多種顯示渠道,讓管理人員無論身處何地,都能實時查看重點指標達成情況。

新質生產力不僅提高了生產效率,還將創新理念延伸到南都電源產業鏈各環節,對產品設計、測試、制造等環節都進行了智能化再造。

“現在儲能產品的迭代周期非常快,可能小于一年。以往5至6年的新品實測開發周期,完全跟不上如今的迭代速度。”公司儲能研究院院長喻小平說,“智能化的仿真和模擬測試平臺,便在產品開發中發揮了至關重要的作用。”

“現在儲能產品的迭代周期非常快,可能小于一年。以往5至6年的新品實測開發周期,完全跟不上如今的迭代速度。”公司儲能研究院院長喻小平說,“智能化的仿真和模擬測試平臺,便在產品開發中發揮了至關重要的作用。”

溫控熱管理是保證儲能系統安全、延長系統使用壽命的關鍵因素。南都研發團隊利用熱仿真技術,對儲能系統整體進行建模。通過對流場與溫度場的計算,對儲能系統風道的設計、優化,開發出合理的儲能系統熱管理設計方案。

喻小平說:“熱仿真分析能夠真實模擬儲能系統的熱分布狀況,在產品設計階段進行熱仿真、熱分析,確定產品溫度的分布情況,有效驗證熱設計的合理性,從而提高產品的可靠性,縮短開發周期。”

為了完善大規模儲能系統出廠驗收測試條件,南都電源還投建了MW級儲能系統測試平臺,作為系統測試及項目調試載體。

平臺實現了充放電循環測試、控制策略運行調試、電池系統型式試驗、通訊調試和保護功能測試等檢測項目全覆蓋,支持多檢測項目同時開展,大幅縮減出廠檢測程序,提高了儲能產品達交率和設備利用率。

廢舊鋰電池回收利用是構筑儲能產業一體化的關鍵所在。圍繞廢舊鋰電池回收行業關鍵共性難題,南都電源自主研發了廢舊鋰電池全自動帶電破碎、精細分選關鍵技術,并建設了成套產線,實現有機溶劑脫除率大于 99%,正極活性材料回收率大于 99%。 “公司還開發了浸出提純工藝,首次將雙極膜電滲析技術大規模應用于鋰電回收行業,高效產出了電池級鋰鹽、鎳鹽、鈷鹽。”南都電源回收領域子公司總經理朱昊天介紹,“華鉑新材料鋰電池綜合循環利用率已達98%。”

“公司還開發了浸出提純工藝,首次將雙極膜電滲析技術大規模應用于鋰電回收行業,高效產出了電池級鋰鹽、鎳鹽、鈷鹽。”南都電源回收領域子公司總經理朱昊天介紹,“華鉑新材料鋰電池綜合循環利用率已達98%。”

加快打造零碳儲能產業

綠色發展作為高質量發展的“底色”,是加快發展新質生產力的重要方向。

自成立以來,南都電源為全球用戶提供了高效、安全、綠色的儲能產品和解決方案,并將綠色可持續發展理念融入運營全過程,從產品設計、制造、應用到回收,實現全過程綠色、節能、環保,厚植新質生產力的綠色底色。

“公司的四大生產中心,都使用了光伏+儲能電站所提供的綠電。目前,公司共安裝光伏18.9萬平方米、配置了總容量35MWh的儲能系統。”南都電源社會責任部專家鄒亞美介紹,公司持續打造綠色環保的生產環境,擁有多家國家級綠色工廠,并一直堅持通過技術創新、現代化管理等手段,持續降低生產過程中的能源消耗。

新質生產力也是資源節約型的生產力。南都電源除了通過綠色制造促進儲能產業的低碳可持續發展,還通過循環產業鏈降低儲能系統制造對自然資源的消耗。

公司按照全生命周期理念,已打通從電池制造、系統集成、運營服務到資源回收的全產業鏈,構建了生態循環體系。

“公司采用線上、線下相結合的渠道,有效整合并建立了廢舊電池回收網絡體系,強化了電池的流向管理。”鄒亞美說,“通過公司鋰電再生、鉛電再生的綜合利用平臺,目前廢舊鋰電池綜合循環利用率達98%以上,鉛回收系統金屬回收率達99%以上。我們的產品獲得了第二次生命,也降低了對自然資源的開采消耗。”

她指出,相比原生鉛,公司每生產一噸再生鉛可節約標煤60%、節水50%、減少固體廢物60%、減排二氧化硫66%;每生產一噸回收碳酸鋰,可比原礦節水100%,減排蒸汽87%。

碳足跡,是產品或服務的整個生命周期中溫室氣體的排放總量,全面展示了企業、產品碳排放的方式。摸清自身的“碳家底”后,南都電源制定實施了更有針對性的碳減排方案。

公司來源于上游供應鏈的碳排放占比較大,南都電源便建立并實施了供應商綠色評價準則,要求供應商開展產品全生命周期評價,將供應鏈企業的減排表現納入采購考核或對其設定減排目標。

因在推動供應鏈降碳方面取得顯著成效,公司上榜了CDP“2023供應商參與度A級名單”,顯著高于全球、亞洲和行業平均水平“C級”,證明了公司在推動整個價值鏈氣候行動中,取得了良好成效。

南都電源還以綠色科技創新和先進綠色技術推廣應用,構建儲能產業新質生產力。南都液冷儲能系統采用智能溫控技術,能根據工況情況動態調整能耗,進一步提升系統能效,可實現動態降耗15%。

儲能產業既是解決新能源并網的有效途徑,也是打造綠色低碳能源體系的重要組成部分。以南都電源提供全系統集成設備的雷州英利儲能電站為例,電站每年可上網電量超2億度,相當于12萬居民全年用電量,節約近7.2萬噸標準煤,可減少污染排放約23.7萬噸二氧化碳。

截至2023年底,南都電源儲能產品出貨量已超過60GWh。這些產品按每日充放電一次計算,相當于每天能節能1.71萬噸標煤,減排3.49萬噸二氧化碳,種樹191萬棵,持續為零碳地球助力。

多年來,南都電源從“新”出發,用技術之新、產業之新、人才之新,推動新能源行業實現高質量發展,不斷踐行新質生產力。

構建全生命周期一體化研發能力

創新驅動高質量發展是形成新質生產力的關鍵。

作為儲能全場景整體解決方案供應商,三十年來,南都電源始終聚焦聚力科技創新,特別是能形成產業化應用的創新領域,打通成果轉化的“最后一公里”。

目前,公司的五大研究院已具備從電池材料、電芯及模組、儲能系統、管理系統到資源再生的儲能全生命周期一體化研發能力,能為客戶提供極具競爭力的儲能系統解決方案。

如何從電池材料出發,讓儲能電池擁有更長的循環壽命,從而降低儲能系統周期度電成本?南都電源擁有一系列的核心技術,其中一個答案是:以石墨層間距調控和鋰泵注鋰技術,解決電池在循環穩定性和補鋰安全性上的問題。

如何從電池材料出發,讓儲能電池擁有更長的循環壽命,從而降低儲能系統周期度電成本?南都電源擁有一系列的核心技術,其中一個答案是:以石墨層間距調控和鋰泵注鋰技術,解決電池在循環穩定性和補鋰安全性上的問題。“一方面,墨層間距調控技術采用小粒徑單顆粒材料,有效縮短了鋰離子在石墨層間的遷移距離,降低擴散阻抗,提升電池循環穩定性能;另一方面,采用鋰泵注鋰技術,通過外部鋰泵精準控制補鋰量,保持極片結構穩定性和導電網絡,同時極大提高了補鋰的安全性。”南都電源副總裁、總工程師相佳媛說。

目前,隨著行業內儲能電芯容量的變大,在儲能系統整體造價降低、項目收益提高的同時,也伴隨著熱管理難度加大的痛點。

與其他廠商不同的是,南都電源從20年前便選擇了鋰電疊片工藝,而不是市場主流的卷繞工藝,就是考慮到安全性和循環壽命。

疊片工藝相較卷繞工藝實現了更高的能量密度,同時極片膨脹收縮時保持平整,內部應力分布均勻,不存在弧形拐角處的應力集中問題,使用更安全。此外,隨著新一代高速疊片設備的亮相,疊片生產效率正在接近傳統卷繞工藝。

電芯溫度的均衡性決定了儲能系統的壽命與效率。南都電源在2023年發布的儲能系統新品,采用液冷溫控方式,通過多級變徑管路設計、雙冷卻回路設計和實時冷卻液泄漏監測,實現PACK內溫差小于3℃,有效延長電芯壽命。此外,液冷系統能結合實際運行工況智能調節散熱能效,實現輔電能耗顯著降低。

電芯溫度的均衡性決定了儲能系統的壽命與效率。南都電源在2023年發布的儲能系統新品,采用液冷溫控方式,通過多級變徑管路設計、雙冷卻回路設計和實時冷卻液泄漏監測,實現PACK內溫差小于3℃,有效延長電芯壽命。此外,液冷系統能結合實際運行工況智能調節散熱能效,實現輔電能耗顯著降低。那客戶的一對一儲能系統定制需求,是如何通過設計實現的?南都電源會圍繞調峰、調頻、黑啟動等不同功能,進行差異化設計。用于調峰的和用于調頻的儲能電站,在電芯選擇和熱管理設計上會有不同,具備黑啟動功能的儲能電站設計和常規儲能電站設計,在拓撲和控制上存在差異。

儲能系統策略及控制一體化設計,確保了安全性在系統設計之初就能被充分考慮到,包括電芯、模組、各子系統和整體系統各個層面,都從安全角度設計優化,降低安全風險。

儲能系統策略及控制一體化設計,確保了安全性在系統設計之初就能被充分考慮到,包括電芯、模組、各子系統和整體系統各個層面,都從安全角度設計優化,降低安全風險。此外,在系統設計時,南都電源還充分考慮了實時監控和智能預警功能,能在第一時間發現并處理潛在的安全問題,將安全性提升到當前技術條件下的較高水平。

在材料與再生方面,南都電源開發綜合提鋰技術,不斷優化工藝,最大限度減少廢水廢氣中鋰的損失,鋰回收率達92%以上。“公司磷酸鐵資源化技術和石墨再生技術在2023年得到進一步突破,分別進入中試和批試階段。”南都新材料研究院相關人員介紹。

目前,南都電源已獲得國家技術創新示范企業、國家工程研究中心認定,擁有國家認可實驗室、CTF認可實驗室、博士后工作站、院士工作站等創新平臺,積聚行業優勢資源,實現協同創新。

目前,南都電源已獲得國家技術創新示范企業、國家工程研究中心認定,擁有國家認可實驗室、CTF認可實驗室、博士后工作站、院士工作站等創新平臺,積聚行業優勢資源,實現協同創新。2023年,南都電源先后推出300Ah+儲能專用電芯、20尺5MWh+液冷儲能系統、Edge系列工商業儲能等多款新品,具有安全可靠、經濟高效等特點。今年,南都電源還將推出多款儲能電芯及系統新品。

為構筑未來發展新優勢,公司積極布局新領域、新賽道,近日注冊成立浙江南都氫能科技有限公司,未來將專注于可再生能源制氫技術的研究,同時也將依托南都電源儲能主業,重點開發氫儲能及其下游應用項目。目前,南都電源已研發形成了水電解技術、耦合鋰電儲能的柔性制氫等技術儲備。

產業一體化的智能制造能力

新質生產力最大的落地場景來自于以數實融合為特征的新型工業化。熱仿真技術、AI自動檢測、MW級儲能系統測試平臺、數字孿生技術……在南都電源九大生產基地,一條條生產線早已插上“新質生產力”的翅膀,從最開始材料進檢到最后一步產品出廠,都是通過系統平臺完成的。

目前,南都電源平均8天產出一個儲能系統直流艙,每個系統下線前要經過500+測試管控工序,電芯單體安全失效率降至十億分之一,實現GWh級別的高質量交付。

在位于杭州的南都電源鋰電生產中心,有1200多套自動化設備連接到智能化平臺,關鍵工序的自動化檢測率已接近100%。在數字化智能化改造助力下,生產中心運營成本降低25%,能耗水平降低45%,勞動生產率增長100%。

在安徽界首的鋰電生產中心,各類數字化管理工具及設備數據采集技術,能自動匯總分析各項數據。生產指標數據通過報表、看板、駕駛艙、數據孿生3D建模等展示方式,結合電腦端、移動端等多種顯示渠道,讓管理人員無論身處何地,都能實時查看重點指標達成情況。

新質生產力不僅提高了生產效率,還將創新理念延伸到南都電源產業鏈各環節,對產品設計、測試、制造等環節都進行了智能化再造。

“現在儲能產品的迭代周期非常快,可能小于一年。以往5至6年的新品實測開發周期,完全跟不上如今的迭代速度。”公司儲能研究院院長喻小平說,“智能化的仿真和模擬測試平臺,便在產品開發中發揮了至關重要的作用。”

“現在儲能產品的迭代周期非常快,可能小于一年。以往5至6年的新品實測開發周期,完全跟不上如今的迭代速度。”公司儲能研究院院長喻小平說,“智能化的仿真和模擬測試平臺,便在產品開發中發揮了至關重要的作用。”溫控熱管理是保證儲能系統安全、延長系統使用壽命的關鍵因素。南都研發團隊利用熱仿真技術,對儲能系統整體進行建模。通過對流場與溫度場的計算,對儲能系統風道的設計、優化,開發出合理的儲能系統熱管理設計方案。

喻小平說:“熱仿真分析能夠真實模擬儲能系統的熱分布狀況,在產品設計階段進行熱仿真、熱分析,確定產品溫度的分布情況,有效驗證熱設計的合理性,從而提高產品的可靠性,縮短開發周期。”

為了完善大規模儲能系統出廠驗收測試條件,南都電源還投建了MW級儲能系統測試平臺,作為系統測試及項目調試載體。

平臺實現了充放電循環測試、控制策略運行調試、電池系統型式試驗、通訊調試和保護功能測試等檢測項目全覆蓋,支持多檢測項目同時開展,大幅縮減出廠檢測程序,提高了儲能產品達交率和設備利用率。

廢舊鋰電池回收利用是構筑儲能產業一體化的關鍵所在。圍繞廢舊鋰電池回收行業關鍵共性難題,南都電源自主研發了廢舊鋰電池全自動帶電破碎、精細分選關鍵技術,并建設了成套產線,實現有機溶劑脫除率大于 99%,正極活性材料回收率大于 99%。

“公司還開發了浸出提純工藝,首次將雙極膜電滲析技術大規模應用于鋰電回收行業,高效產出了電池級鋰鹽、鎳鹽、鈷鹽。”南都電源回收領域子公司總經理朱昊天介紹,“華鉑新材料鋰電池綜合循環利用率已達98%。”

“公司還開發了浸出提純工藝,首次將雙極膜電滲析技術大規模應用于鋰電回收行業,高效產出了電池級鋰鹽、鎳鹽、鈷鹽。”南都電源回收領域子公司總經理朱昊天介紹,“華鉑新材料鋰電池綜合循環利用率已達98%。”加快打造零碳儲能產業

綠色發展作為高質量發展的“底色”,是加快發展新質生產力的重要方向。

自成立以來,南都電源為全球用戶提供了高效、安全、綠色的儲能產品和解決方案,并將綠色可持續發展理念融入運營全過程,從產品設計、制造、應用到回收,實現全過程綠色、節能、環保,厚植新質生產力的綠色底色。

“公司的四大生產中心,都使用了光伏+儲能電站所提供的綠電。目前,公司共安裝光伏18.9萬平方米、配置了總容量35MWh的儲能系統。”南都電源社會責任部專家鄒亞美介紹,公司持續打造綠色環保的生產環境,擁有多家國家級綠色工廠,并一直堅持通過技術創新、現代化管理等手段,持續降低生產過程中的能源消耗。

新質生產力也是資源節約型的生產力。南都電源除了通過綠色制造促進儲能產業的低碳可持續發展,還通過循環產業鏈降低儲能系統制造對自然資源的消耗。

公司按照全生命周期理念,已打通從電池制造、系統集成、運營服務到資源回收的全產業鏈,構建了生態循環體系。

“公司采用線上、線下相結合的渠道,有效整合并建立了廢舊電池回收網絡體系,強化了電池的流向管理。”鄒亞美說,“通過公司鋰電再生、鉛電再生的綜合利用平臺,目前廢舊鋰電池綜合循環利用率達98%以上,鉛回收系統金屬回收率達99%以上。我們的產品獲得了第二次生命,也降低了對自然資源的開采消耗。”

她指出,相比原生鉛,公司每生產一噸再生鉛可節約標煤60%、節水50%、減少固體廢物60%、減排二氧化硫66%;每生產一噸回收碳酸鋰,可比原礦節水100%,減排蒸汽87%。

碳足跡,是產品或服務的整個生命周期中溫室氣體的排放總量,全面展示了企業、產品碳排放的方式。摸清自身的“碳家底”后,南都電源制定實施了更有針對性的碳減排方案。

公司來源于上游供應鏈的碳排放占比較大,南都電源便建立并實施了供應商綠色評價準則,要求供應商開展產品全生命周期評價,將供應鏈企業的減排表現納入采購考核或對其設定減排目標。

因在推動供應鏈降碳方面取得顯著成效,公司上榜了CDP“2023供應商參與度A級名單”,顯著高于全球、亞洲和行業平均水平“C級”,證明了公司在推動整個價值鏈氣候行動中,取得了良好成效。

南都電源還以綠色科技創新和先進綠色技術推廣應用,構建儲能產業新質生產力。南都液冷儲能系統采用智能溫控技術,能根據工況情況動態調整能耗,進一步提升系統能效,可實現動態降耗15%。

儲能產業既是解決新能源并網的有效途徑,也是打造綠色低碳能源體系的重要組成部分。以南都電源提供全系統集成設備的雷州英利儲能電站為例,電站每年可上網電量超2億度,相當于12萬居民全年用電量,節約近7.2萬噸標準煤,可減少污染排放約23.7萬噸二氧化碳。

截至2023年底,南都電源儲能產品出貨量已超過60GWh。這些產品按每日充放電一次計算,相當于每天能節能1.71萬噸標煤,減排3.49萬噸二氧化碳,種樹191萬棵,持續為零碳地球助力。